Zazwyczaj założenie firmy wiąże się z miesiącami wytężonej pracy, jednak czasem warto iść za ciosem i po prostu stworzyć biznes pod wpływem impulsu. Mało kto ma w sobie na tyle odwagi, aby nadać snu realny kształt i przekuć go w pomysł na życie. Przykład pomysłodawcy i kreatora marki Premium Resin dowodzi, że opłaca się zaufać swojej intuicji!

Joanna Kupiec Elity : Jak to się zaczęło?

Michał Zieliński Premium Resin : Od snu, proszę uwierzyć, tak było naprawdę! Wcześniej nie miałem do czynienia ze stolarką, skończyłem studia, sześć lat pracowałem jako pośrednik w handlu nieruchomościami z ministerialną licencją. Aż pewnej nocy przyśniło mi się, że zalewam żywicą piękny liść klonu. Ten sen był tak sugestywny, że postanowiłem bez wahania wcielić go w życie.

JK: Premium Resin to przede wszystkim miłość do drewna, blaty, stoły – jakich materiałów używacie do produkcji ?

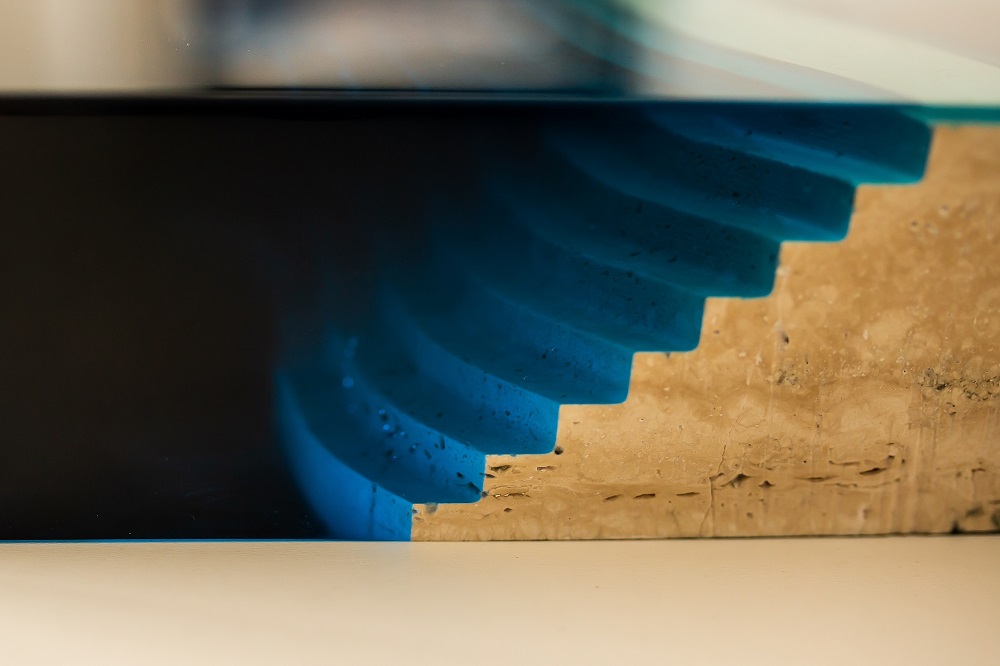

MZ: Moje projekty to nowoczesne rękodzieło użytkowe. Każdy blat to misterna, rzemieślnicza robota, każdy drewniany stół z blatem z żywicy powstaje w wyniku ręcznego wykończenia dłutem. Każdy projekt jest unikatowy i niepowtarzalny, ma cieszyć nie tylko oko, ale być przede wszystkim funkcjonalny. Każdy produkt wykonujemy na indywidualne zamówienie – istnieje możliwość samodzielnego doboru formy i kształtu, jeśli klient ma takie życzenie. W swojej pracy łączę zaawansowane techniki produkcji (m.in. CNC, waterjet) ze szlachetnymi materiałami – potrafię w poszukiwaniu idealnego drewna zjechać pół Polski, aby dobrać jego odpowiedni rodzaj do zamówienia.

JK: Co wyróżniaPremium Resin jako firmę?

MZ: Myślę że otwartość na każdy projekt. Magią jest to, że potencjalny klient po wcześniejszym umówieniu przyjeżdża, telefonicznie uzgadniamy wcześniej informacje o projekcie – jakiego drewna użyjemy, jaka długość i szerokość blatu go interesuje. Szykujemy 2-3 propozycje, potem następuje wybór i dalsza praca… Budujemy aluminiową formę pod wymiar i klient ma możliwość dobrania parametrów, włącznie z konkretnym ustawieniem desek. Wszystko jest dokładnie zobrazowane wizualizacją formy pod wymiar. W mojej pracowni zwykle czeka ponad 200 desek z orzecha które są opisane i skatalogowane w komputerze.

JK: Jaki rodzaj drewna jest wybierany najczęściej?

MZ: Moi klienci w 95% wybierają orzech ze względu na niezwykłą „kreskę” – usłojenie i piękno tego drewna. Orzech sam w sobie jest niezwykle szlachetnym drewnem, efektownym, jednak jest coraz rzadziej spotykany – pewnie dlatego, że coraz mniej jest sadowników, którzy dbaliby o te piękne drzewa. Do produkcji stołów z żywicy epoksydowej najczęściej używa się właśnie drewna z orzecha, dębu, klonu falistego, wiązu. Mamy także unikatowe czeczoty z topoli – duże plastry o wymiarach 240 cm na 120 cm w jednym kawałku. Znajdują się też u mnie w warsztacie korony drzew wyglądające jak cięte od korzenia – to prawdziwe perełki na skalę światową. Kupując deski zawsze staram się poznać historię tego drewna. Robiłem piękne blaty przykładowo z lipy, kasztana, jabłoni, klonu. Każde jest na swój sposób piękne. Wszystko zależy od wnętrza w którym ma stać.

JK: Jakie zamówienia są teraz na topie?

MZ: Zdecydowanie stoły z litego drewna lub zalane żywicą epoksydową. Największe wzięcie ma turkus i przeźroczysty, transparentny blat. Ale możemy wykonać i inne, ciekawe projekty, np. wypełniając wolne przestrzenie pigmentem fotoluminescencyjnym – wtedy stół rozświetla pomieszczenie w ciemnościach. Wykonujemy także blaty z kamienia.

JK: O co, oprócz standardowych stołowych blatów, pytają klienci?

MZ: Wiele zapytań i zamówień dotyczy blatów pod umywalki do kuchni, małe, okrągłe stoliki kawowe.

JK: Jakie wykończenia klienci wybierają najczęściej? Matowe, z połyskiem? Co jest trwalsze i łatwiejsze w późniejszym utrzymaniu?

MZ: To zależy od projektu i preferencji zamawiającego. Jednakże w tym sezonie króluje orzech z wykończeniem powierzchni na pół – mat. Połysk jest ciężki w utrzymaniu.

JK: Pracownia znajduje się na Lubelszczyźnie?

MZ: Tak, tutaj mieszkam i tworzę. Mój warsztat jest jedną z największych – o ile nie największą – pracownią zbudowaną od podstaw stricte pod pracę z żywicą w Polsce.

JK: Co sprawia, że blaty są wytrzymałe i odporne na działanie niszczącego zęba czasu?

MZ: Lakierowanie to pierwszy etap, który ma na celu zabezpieczyć drewno przed zarysowaniem czy innymi uszkodzeniami mechanicznymi. Dodatkowo wszystkie nasze blaty są hartowane, co daje dodatkowe wzmocnienie i lepszą odporność.

JK: Zawsze pracujecie nad konkretnym projektem od początku do końca?

MZ: Tak, od momentu transportu drewna, aż po odbiór – wszystkie prace wykonywane są pod moim nadzorem. Ponadto ze względu na dostosowanie pomieszczeń jesteśmy w stanie w stanie wykonywać kilka stołów na raz nie przeszkadzając sobie w tworzeniu kolejnych projektów.

JK: Jakie było najstarsze drewno, które trafiło na warsztat?

MZ: Miałem przyjemność zalewać czarny dąb z certyfikatem z Laboratorium Datowań Bezwzględnych z Krakowa. Okaz był szacowany na 4010 lat, czyli został ścięty prawie dwa tysiące lat wcześniej, niż narodził się Chrystus. Trafiają się coraz częściej okazy, które mają ponad dwa tysiące lat.

JK: Jaki był najdłuższy wykonany przez Pana blat?

MZ: Miał 350 centymetrów długości i 120 cm szerokości. Mogłoby przy nim usiąść ponad 16 osób. Jednak to było wyjątkowe zamówienie – zdecydowanie staram się nakłaniać klientów na krótsze stoły z jednej lub dwóch desek ponieważ „drewno nie urzędnik, pracuje cały czas” – dłuższe stoły, powyżej 2 metrów muszą być dodatkowo wzmocnione od dołu.

JK: Do produkcji używa Pan naszego, polskiego surowca?

MZ: Najczęściej tak, ale nie mamy stałych dostawców. Często pod projekt jestem w stanie przemierzyć pół Polski. Czasem po jedną, konkretną deskę lub dwie. Szukam drewna w całym kraju, ma być po prostu najlepsze! Każda deska którą kupuję jest przeze mnie specjalnie wyselekcjonowana, nie ma przypadkowego drewna w mojej pracowni. Po kupnie jadę bezpośrednio do stolarni i jestem obecny przy równaniu każdej z osobna. Oceniam jej stan i decyduje o końcowej grubości.

JK: Ile trzeba czekać na swój wymarzony stół?

MZ: Od 2 do 6 tygodni. Pracuję w tandemie ze znajomym lakiernikiem, jak każdemu z nas czasem potrzebny jest dzień wolny, albo kogoś dopadnie przeziębienie – to wszystko wpływa na cały okres produkcji.

JK: Dzieli się Pan wiedzą z innymi rzemieślnikami?

MZ: Czasem prowadzimy warsztaty dla projektantów. Planujemy taki dzień i urządzam ,,zabawy z żywicami”. Daje mi to dużo frajdy i przede wszystkim staram się pokazać jakie możliwości daje praca z tym surowcem.

JK: Ulubiony projekt?

MZ: Każdy jest wyjątkowy, co dzień dodaję nowy post na Facebooku i Instagrama ze zdjęciem z naszej pracowni. Ale co do nietypowych projektów …. Miałem przyjemność wykonywania statuetek na Future Living Award 2018. Współpracowałem wtedy z krytykiem designu P. Krystyną Łuczak – Surówką. Cały czas się rozwijam i co rusz przychodzą mi do głowy nowe pomysły… Pewnie będę w stanie na to pytanie odpowiedzieć za kilka lat.

Zobacz niezwykłe stoły i blaty marki Premium Resin na

www.instagram.com/premiumresin

Z hasłem “Elity” 10 % zniżki dla zamawiających!